Anelli di sostegno interno , spesso trascurati nella gerarchia dei componenti meccanici, sono fondamentali per l'architettura degli assiemi a base di alberi. Ingegnerizzati per sedersi all'interno di una scanalatura all'interno di un foro o alloggiamento, questi anelli forniscono una conservazione assiale critica per parti come cuscinetti, ingranaggi o altri elementi portanti. La loro utilità copre aerospaziali, automobili, macchinari pesanti, dispositivi medici ed elettronica di consumo: qualsiasi applicazione in cui il posizionamento assiale e l'ottimizzazione dello spazio sono fondamentali. Questo articolo fornisce una profonda esplorazione tecnica degli anelli di fissaggio interno, concentrandosi sulla loro meccanica funzionale, scienza dei materiali, tolleranza di precisione e progettazione specifica dell'applicazione.

1. Funzione ingegneristica e controllo del carico assiale

A differenza dei dispositivi di fissaggio filettati o dei componenti di stampa, gli anelli di sostegno interno offrono una conservazione assiale non permanente e non permanente senza sacrificare l'accessibilità delle parti. Una volta seduti in una scanalatura lavorata all'interno di un foro, questi anelli forniscono un arresto meccanico che resiste al movimento assiale verso l'interno dei componenti interni. Funzionano trasformando lo stress radiale in forza di mantenimento assiale, distribuendo il carico lungo la scanalatura mentre si preserva l'allineamento dell'albero.

Le prestazioni di un anello di ritenzione interno dipende da diverse variabili interdipendenti:

-

Groove Geometry : La larghezza, la profondità e i raggi angolari influenzano direttamente la distribuzione delle sollecitazioni e l'affidabilità della conservazione.

-

Pressione della parete radiale : Definito dall'adattamento dell'interferenza e dalla rigidità dell'anello, determina quanto l'anello rimane saldamente seduto sotto l'influenza termica o vibrazionale.

-

Carico di ritenzione assiale : Calcolato in funzione della sezione trasversale dell'anello, della resistenza alla snervamento del materiale e della superficie di contatto.

La corretta ingegneria richiede che le tolleranze della scanalatura siano conformi agli standard ISO 13906 o ASME B18.27, a seconda delle pratiche regionali e dei requisiti del settore.

2. Considerazioni sul materiale e comportamento metallurgico

La scelta del materiale per gli anelli di mantenimento interno è guidata da requisiti di stress meccanico, esposizione chimica e condizioni ambientali. Gli anelli ad alte prestazioni sono in genere fabbricati da:

-

Acciaio a molla di carbonio (SAE 1070–1090) : Offre un'elevata resistenza alla snervamento e resistenza alla fatica; Comunemente trattati con calore per ottimizzare la forza di ritenzione.

-

Acciaio inossidabile (AISI 302, 316) : Fornisce una resistenza di corrosione superiore per la trasformazione degli alimenti, le applicazioni mediche o marine.

-

Beryllio rame e fosforo bronzo : Usato in ambienti non magnetici o elettricamente conduttivi.

-

Leghe di titanio : Preferito per dispositivi aerospaziali e biomedici sensibili al peso, ad alte prestazioni.

Passaggi di post-elaborazione come Peenening, Passivition o Fosfato Coating migliorano la vita a fatica, la protezione della corrosione o il controllo dell'attrito a seconda dell'applicazione prevista.

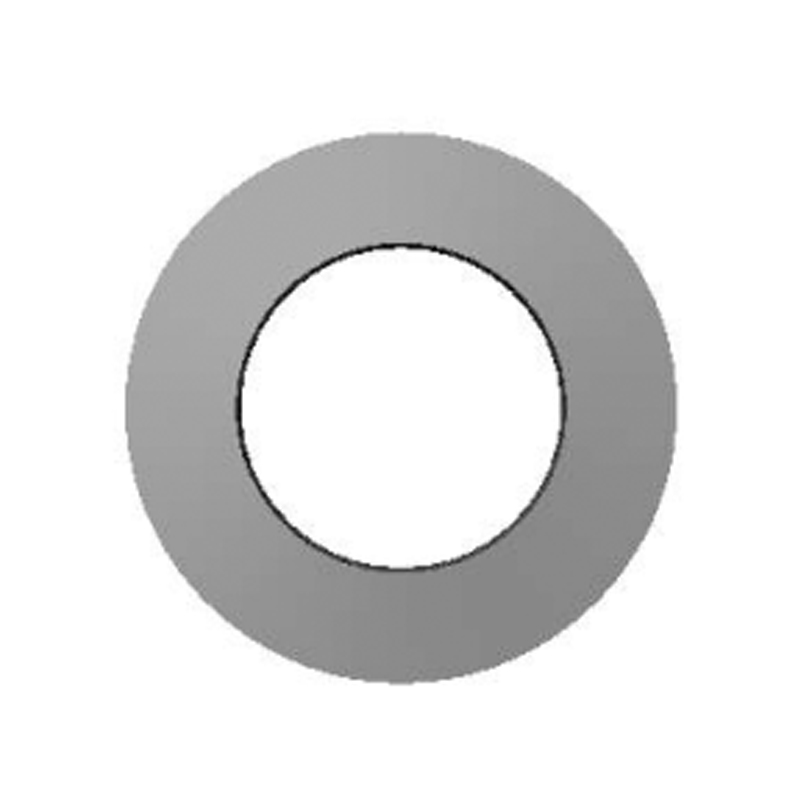

3. Ingegneria di produzione e tolleranza di precisione

La produzione di anelli di fissaggio interno prevede processi di stampaggio o avvolgimento ad alta precisione, seguiti da trattamento termico e condizionamento superficiale. Le tolleranze dimensionali sono fondamentali, specialmente nei sistemi di montaggio automatizzati o ad alta velocità, in cui anche le deviazioni minori possono comportare un fallimento di inserimento o una conservazione compromessa.

Le dimensioni critiche includono:

-

Diametro libero e spessore della parete : Forza di inserzione governativa e adattamento al groove.

-

Diametro della scanalatura e compatibilità di profondità : Deve abbinare lo stato ampliato dell'anello garantendo posti a sedere sicuri sotto carico assiale.

-

Bordo e controllo della bara : Essenziale per prevenire danni ai componenti adiacenti durante l'installazione o il funzionamento.

Controllo avanzato di qualità mediante micrometri laser, comparatori ottici e profili di superficie garantisce la conformità con i disegni ingegneristici e l'affidabilità funzionale in servizio.

4. Tecniche di installazione e ottimizzazione della conservazione

L'installazione di anelli di fissaggio interno impiega in genere pinze specializzate, macchine di inserimento automatizzate o presse pneumatiche/idrauliche, a seconda della scala di produzione e della geometria dell'anello. I fattori che influenzano l'installazione di successo includono:

-

Limiti di deformazione radiale : L'eccessiva espansione può provocare una deformazione plastica permanente, riducendo la tensione della molla.

-

Scanalatura della pulizia e finitura superficiale : Contaminanti o rugosità possono interferire con sedute adeguate o accelerare l'usura.

-

Orientamento dell'assemblaggio : Per applicazioni rotanti ad alta velocità, l'orientamento relativo allo stress direzionale può influire sulla ritenzione a lungo termine.

Nei sistemi critici di sicurezza, la modellazione di elementi finiti (FEM) viene utilizzata per simulare le concentrazioni di stress durante l'installazione e nell'uso operativo, aiutando gli ingegneri a perfezionare la geometria della scanalatura e la selezione dei materiali.

5. Ruoli specifici dell'applicazione e integrazione del sistema

Gli anelli di sostegno interno sono distribuiti in una vasta gamma di ambienti, ciascuno imponente sfide di progettazione uniche:

-

Trasmissioni automobilistiche : Deve resistere al carico ciclico, alle alte temperature e alla pressione idraulica mantenendo la precisione posizionale sotto vibrazione.

-

Dispositivi medici : Richiedono materiali biocompatibili e fabbricazione di micro-tolleranza, in particolare in strumenti minimamente invasivi o dispositivi impiantabili.

-

Sistemi di attuazione aerospaziale : Richiedi rapporti di forza a peso estremo, bassa educazione e resistenza alla fatica meccanica nei regimi termici fluttuanti.

-

Elettronica di consumo : Utilizzare varianti miniaturizzate in meccanismi come manopole rotanti, moduli di messa a fuoco delle lenti e sistemi di guida, dando la priorità alla precisione e alla durata nei fattori di forma compatta.

Inoltre, i progetti integrati ora incorporano gli anelli di contenimento all'interno di sotto-assemblietti per modularità, riparabilità e riduzione del peso, una tendenza in crescita nel pensiero di progettazione ad alta efficienza.

6. Modalità di fallimento e prestazioni del ciclo di vita

Nonostante la loro semplicità, gli anelli di contenimento interno possono fallire a determinate condizioni. Le modalità di errore comuni includono:

-

Taglio dal groove : A causa dell'eccessivo carico assiale o di dimensioni improprie della scanalatura.

-

Cracking stanchezza : Causato da un carico ripetitivo oltre i limiti di progettazione o i difetti microstrutturali nel materiale dell'anello.

-

Striscia o rilassamento : In particolare negli anelli a base di polimeri in ciclo termico.

-

Generazione di detriti : Derivante da una frettatura ad anello/scanalatura o corrosione superficiale, potenzialmente contaminanti sistemi sensibili.

Le strategie di mitigazione comportano un potenziamento del materiale, un trattamento superficiale avanzato, un tolleranza precisa e una pianificazione della manutenzione predittiva.

Lungi dall'essere semplici componenti passivi, gli anelli di sostegno interno incarnano una convergenza di meccanici di precisione, ingegneria dei materiali e integrazione del sistema. Il loro ruolo nel mantenimento dell'integrità assiale all'interno di assiemi compatti sottolinea l'importanza di rigorose pratiche di progettazione e produzione. Man mano che i sistemi industriali continuano a miniaturizzare e aumentare la complessità, la domanda di anelli di contenimento specifici per applicazioni, aumenterà solo. Gli sviluppi futuri possono concentrarsi su materiali intelligenti, geometrie auto-localizzanti o sensori incorporati, estendendo le capacità di questo elemento meccanico essenziale ma spesso sottovalutato.